에너지환경 PLANT

EPC(Engineering Procurement Construction)

- 고형연료 제조분야 : 폐기물을 파쇄하여 불연물을 제거하고 소각이 용이하게 함

- 소각처리 Plant : 폐기물 성상에 따라 스토커, 유동상, 등 방식을 이용하여 연소를 최적화 함

- 폐열회수 및 발전 Plant분야 : 소각처리 시 발생되는 에너지를 이용하여 난방, 건조, 발전등으로 활용

- 환경오염 방지 분야 : 소각처리 시 발생되는 연소가스 를 처리하여 대기 및 수질오염을 방지

O&M(Operation and Maintenance)

- 고형연료 제조Plant 운영 및 보전

- 소각발전 Plant 운영 및 보전

SRF(Solid Refuse Fuel)란?

고체 폐기물 중 발열량이 4,000kcal/kg 이상인 폐합성 수지류, 폐지류, 폐목재류 등 가연성 물질을 선별하여 파쇄, 건조 등의 과정을 거쳐 연료화 시킨 고체 연료를 통칭하는 것으로 생산된 SRF는 주로 발전소, 지역난방, 산업용 보조연료로 사용되고 있습니다.

당사는 공주시 SRF 제조 설비 일체 및 증기 공급설비(소각로) 설계, 시공, 충북 제천의 한일시멘트 內 SRF 제조설비 설계, 제작, 시공경험 등을 보유하고 있습니다.

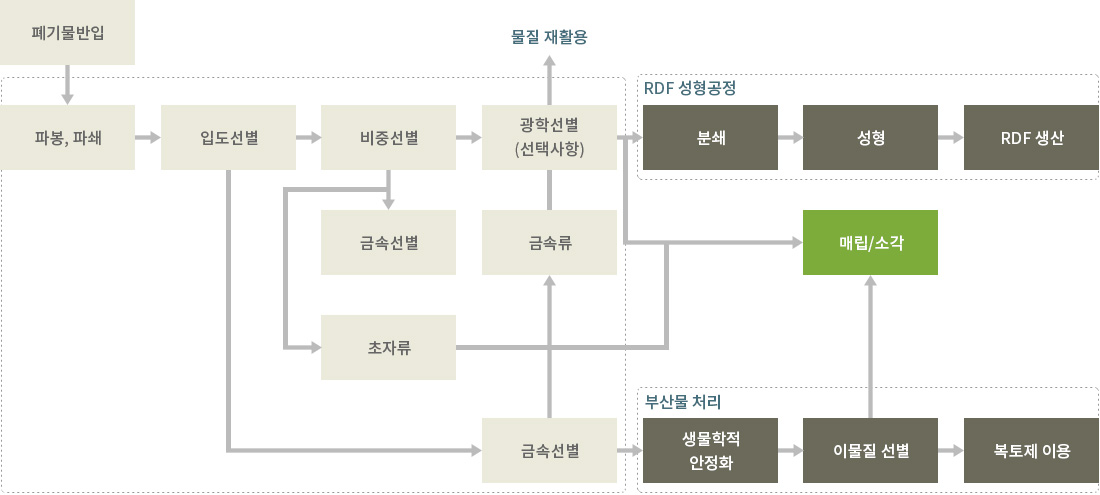

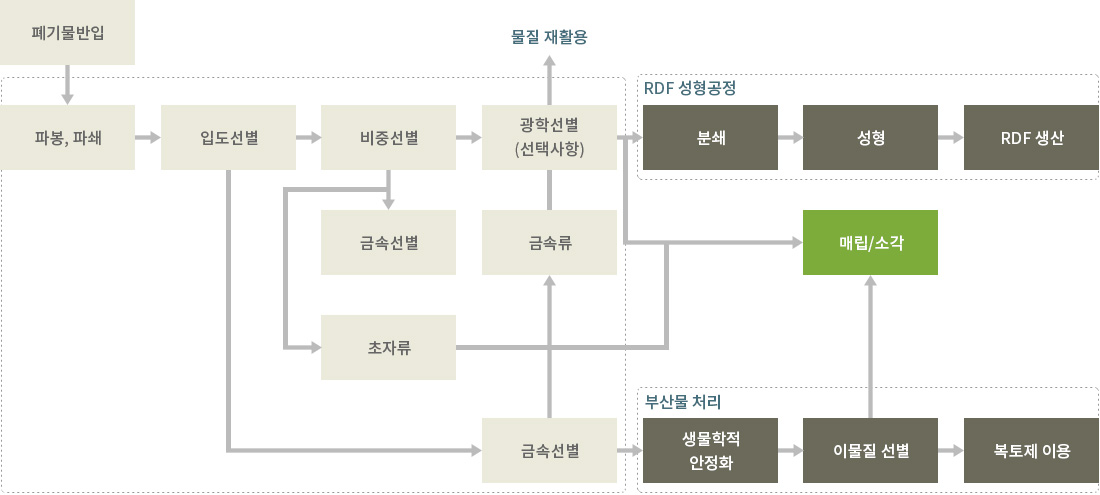

SRF 제조시설 주요공정

매립 또는 소각되는 가연성 폐기물을 기계적으로 선별한 후 유기물은 회수, 종이류 및 가연물로 고발열량의 고형연료제품을 제조

소각 PLANT

당사는 깨끗한나라(주) 폐합성수지(스토커식) 소각로 90T/D, 45T/D 과 더불어 슬러지 소각로 140T/D 2대를 설계, 제작, 시공 후 15년 이상 운영 중에 있습니다.

친환경과 고객만족을 함께 생각하며 오랫동안 축적된 금성이엠씨의 특화된 Know-How는 폐기물 소각을 통한 에너지 회수사업의 멋진 솔루션이 될 것입니다.

폐기물 소각방식의 종류로는 크게 스토커식 소각로와 유동상 소각로로 나눌 수 있습니다.

스토커식 소각로

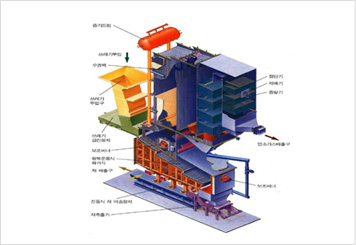

스토커식 소각로의 개요 및 구성

매립 또는 소각되는 가연성 폐기물을 기계적으로 선별한 후 유기물은 회수, 종이류 및 가연물로 고발열량의 고형연료제품을 제조

폐기물 열적 처리에 가장 일반적이고 입증된 방식으로 화격자(Grate) 상에서 폐기물을

연소하는 방식이다. 크레인으로 폐기물을 호퍼에 투입하면 폐기물은 체절문의 열림과

닫힘에 의하여 연소로 전단까지 이송되고 급진장치(Feeder)에 의하여 로내 화격자로

투입된다. 1단계 구역에서 건조 및 탄화가 발생하고, 2단계 구역에서 점화 및 연소가

이루어지며, 3단계 구역에서 완전 연소 및 소각재의 냉각 과정이 이루어진다.

투입된 폐기물은 화격자 바(Grate bar)의 움직임으로 혼합되고 이동된다.

스토커식 소각로의 개요 및 구성

장점

- 국내외적으로 설치 실적이 가장 많고, 기술적인 측면에서도 안정화 단계에 있으며, 신뢰성이 높다.

- 대·소규모 시설 모두 기술적으로 안정적인 연소가 가능하며, 열량 변동이 적으므로 폐열 보일러에 의한 열 회수가 유리하다.

- 다른 방식보다 소요 전력이 적다.

- 연속 운전 시 운전 조작이 쉽고, 자동화 운전도 상대적으로 용이하다.

- 목재나 가구류 등의 대형 폐기물을 제외하면 전처리가 필요 없다.

- 다른 방식과 비교하여 건설비 및 유지비가 상대적으로 낮다.

단점

- 연소시 플라스틱류의 혼입 한계가 약 25% 정도이며, 처리가 제한적이다.

- 완전 연소를 위하여 과잉 공기비가 높아 배가스량(N㎥)이 많아 유지·관리 비용이 많이 든다.

- 그레이트 등의 기계적 구동 부분 때문에 유지·보수비가 다소 많이 든다.

- 연소로의 시동 및 정지시에 시간이 오래 걸린다.

유동상식 소각로

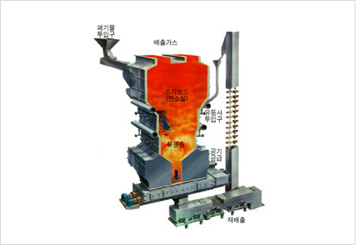

유동상식 소각로의 개요 및 구성

폐기물은 유동상 연소실에서 높은 열용량과 표면적을 가진 모래, 소석회 등의 유동 매체에 의해 연소하며, 점성 또는 액체 폐기물 등도 처리할 수 있다.

연소실의 바닥은 공기 주입으로 모래층을 유동화 시키기 위한 노즐이 설치되어 있으며, 유동 매체의 온도는 폐기물을 상에 투입하기 전에 보조 버너를 사용하여 올린다.

폐기물은 균질한 상태로 공급되어야 하고, 유동화를 이루기 위해 파쇄 등의 전처리가 필요하며, 불순물은 대부분 제거되어야 한다.

유동상식 소각로의 장단점

장점

- 저발열량(700㎉/㎏)부터 고발열량까지 연소가 가능하다.

- 유동사(유동 매체) 구동에 의한 연소로 연소 시간이 짧다.(화상 부하율이 높음)

- 완전 연소가 쉬워 미연소분의 배출이 적다.

- 과잉 공기가 적어 배가스량도 적고 대기오염 물질의 배출량이 상대적으로 적다.

- 유동사의 축열량이 높아 단시간 정지 후 재가동 시에 보조연료 없이 정상 가동이 가능하므로 간헐 운전에 유리하다.

- 연소로에 폐기물과 알칼리제(CaO, MgO)를 혼입하여 HCl, SOX와 같은 산성가스 저감효과가 있다.

단점

- 연소로의 유동 매체 때문에 다른 연소 방식보다 분진 발생률이 높다.

- 안정적인 연소를 위하여 파쇄 설비, 선별기와 같은 전처리 설비가 필요하다.

- 유동사가 연소재로 일부 배출되기 때문에 보충이 필요하다.

- 연소로 운전 시 다른 방식보다 전력소비량이 크며, 운전 조작이 다소 복잡하다.

- 유동층, 2차 연소실의 특성에 따라 연소로의 지름과 높이가 제한된다.

- 연소로의 압력 손실이 커서 공급되는 연소 공기의 정압이 높아야 한다.

- 유동층의 불연물을 분리하기 위한 배출장치가 필요하다.

- 운전 및 유지・관리에 다른 방식보다 숙련된 기술을 필요로 한다.